lazer parametreleri kesme makinesi çok önemlidir. Kesim kalitesini ve etkisini doğrudan etkiler. Peki, bir lazer kesim makinesi satın alırken bu profesyonel performans parametrelerine nasıl bakılır?

1. Yardımcı hava basıncının etkisi

Lazer kesim işleminde, yardımcı hava basıncı kesim sırasında cürufu uçurabilir ve ısıdan etkilenen kesim bölgesini soğutabilir. Yardımcı gazlar arasında oksijen, basınçlı hava, nitrojen ve inert gazlar bulunur. Bazı metal malzemeler ve metal olmayan malzemeler için, genellikle malzemenin yanmasını önleyebilen inert gaz veya basınçlı hava kullanılır. Alüminyum alaşımlı malzemelerin kesilmesi gibi. Çoğu metal malzeme için reaktif gazlar (oksijen gibi) kullanılır, çünkü oksijen metal yüzeyi oksitleyebilir ve kesme verimliliğini artırabilir. Yardımcı hava basıncı çok yüksek olduğunda, malzemenin yüzeyinde girdap akımları oluşur, bu da eriyiği çıkarma yeteneğini zayıflatır, bu da daha geniş bir yarık ve pürüzlü bir kesme yüzeyi ile sonuçlanır; hava basıncı çok düşük olduğunda eriyik tamamen üflenemez ve malzemenin alt yüzeyi yüzeye yapışacaktır. pislik. Bu nedenle, en iyi kesim kalitesini elde etmek için kesim sırasında yardımcı gaz basıncı ayarlanmalıdır.

2. Lazer gücünün etkisi

Lazer gücünün boyutunun kesme hızı, çentik genişliği, kesme kalınlığı ve kesme kalitesi üzerinde önemli bir etkisi vardır. Gereken güç miktarı, malzemenin özelliklerine ve kesme mekanizmasına göre belirlenir. Örneğin, iyi termal iletkenliğe, yüksek erime noktasına ve kesme yüzeyinin yüksek yansıtıcılığına sahip malzemeler daha yüksek lazer gücü gerektirir. Genelde diğer belirli koşullar altında lazer kesim işleminde en iyi kesim kalitesini elde edecek bir lazer gücü vardır. Gücün daha fazla düşürülmesi veya arttırılması cüruf veya aşırı yanmaya neden olacak ve bu da işleme kalitesinin düşmesine neden olacaktır.

Ek olarak, deşarj voltajının artmasıyla, giriş tepe gücünün artması nedeniyle lazerin yoğunluğu artacak, böylece noktanın çapı artacak ve buna bağlı olarak yarığın genişliği artacaktır; darbe genişliğinin artmasıyla lazerin ortalama gücü artacaktır. Frekans arttığında, lazer yarığının genişliği artacaktır; genel olarak darbe frekansının artmasıyla yarık da genişleyecektir. Frekans belirli bir değeri aştığında yarık genişliği azalır.

3. Kesme hızının etkisi

Lazer kesim işleminde, kesme hızının kesim malzemesinin kalitesi üzerinde önemli bir etkisi vardır. İdeal kesme hızı, kesme yüzeyinin nispeten düzgün bir hat sunmasını sağlayacak ve malzemenin alt kısmında cüruf olmayacaktır. Yardımcı gaz basıncı ve lazer gücü sabit olduğunda, kesme hızı ve yarık genişliği doğrusal olmayan ters bir ilişki gösterir. Kesme hızı nispeten yavaş olduğunda, yarıktaki lazer enerjisinin etki süresi uzar ve yarık genişliğinde bir artışa neden olur. , Hız çok yavaş olduğunda, lazer ışını hareket süresi çok uzun olduğunda, iş parçasının üst yarığı ile alt yarığı arasındaki fark çok büyük olur, kesme kalitesi düşer ve üretim verimliliği büyük ölçüde düşer . Kesme hızı arttıkça, lazer ışını enerjisinin iş parçası üzerindeki etki süresi kısalır, böylece termal difüzyon ve termal iletim etkileri küçülür ve buna bağlı olarak çentik genişliği küçülür. Hız çok yüksek olduğunda, yetersiz kesme ısısı girişi nedeniyle kesilecek iş parçası malzemesi kesilmeyecektir. Bu fenomen eksik kesime aittir ve erimiş malzeme zamanında üflenemez. Bu erimeler çentiğin yeniden kaynaklanmasına neden olur.

4. Odak konumunun etkisi

Odak konumu, kesim yüzeyinin pürüzlülüğünü, yarığın eğimini ve genişliğini ve erimiş kalıntının yapışmasını doğrudan etkileyen lazer odağından iş parçasının yüzeyine olan mesafedir. Odak konumu çok ileriyse, kesilecek iş parçasının alt ucu tarafından emilen ısı artacaktır. Sabit kesme hızı ve yardımcı hava basıncı koşulu altında, kesilecek malzeme ve yarığın yakınındaki erimiş malzeme alt yüzeyde sıvı halde akacaktır. Eriyen malzeme soğuduktan sonra iş parçasının alt yüzeyine küre şeklinde yapışacaktır; konum geri kalırsa, kesilecek malzemenin alt uç yüzü tarafından emilen ısı azalacak, böylece kesme dikişindeki malzeme tamamen eriyemeyecektir. Bazı keskin ve kısa artıklar yüzeye yapışacaktır. Normal şartlar altında, odak konumu iş parçasının yüzeyinde veya biraz daha düşük olmalıdır, ancak farklı malzemelerin farklı gereksinimleri vardır. Karbon çeliği keserken, odak plakanın yüzeyinde olduğunda kesme kalitesi daha iyidir; ve paslanmaz çeliği keserken plakanın kalınlığına odaklanılmalıdır. Etki yaklaşık 1/2 olduğunda daha iyidir.

- Ana Sayfa

- Hakkımızda

- Ürün

- Ultrasonik Kesme Makinası

- Çok Fonksiyonlu Kesme Makinası 150 Serisi

- Ağır Hizmet Kesme Makinası 130 serisi

- Otomatik bant kesme makinası 120 serisi

- Ekonomik tip kesme makinesi 110 serisi

- Mekanik Kesme Makinesi Serisi

- Otomatik düğme besleyici Serisi

- Endüstriyel Düğme Dikiş Makinesi Serisi

- Kesme Makinesi Serisi

- Bant Besleyici

- Müşteri servisi

- Haberler

- Temas Et

İnternet Menüsü

- Ana Sayfa

- Hakkımızda

- Ürün

- Ultrasonik Kesme Makinası

- Çok Fonksiyonlu Kesme Makinası 150 Serisi

- Ağır Hizmet Kesme Makinası 130 serisi

- Otomatik bant kesme makinası 120 serisi

- Ekonomik tip kesme makinesi 110 serisi

- Mekanik Kesme Makinesi Serisi

- Otomatik düğme besleyici Serisi

- Endüstriyel Düğme Dikiş Makinesi Serisi

- Kesme Makinesi Serisi

- Bant Besleyici

- Müşteri servisi

- Haberler

- Temas Et

Ürün Arama

Menüden Çık

- Ana Sayfa

- Hakkımızda

- Ürün

- Ultrasonik Kesme Makinası

- Çok Fonksiyonlu Kesme Makinası 150 Serisi

- Ağır Hizmet Kesme Makinası 130 serisi

- Otomatik bant kesme makinası 120 serisi

- Ekonomik tip kesme makinesi 110 serisi

- Mekanik Kesme Makinesi Serisi

- Otomatik düğme besleyici Serisi

- Endüstriyel Düğme Dikiş Makinesi Serisi

- Kesme Makinesi Serisi

- Bant Besleyici

- Müşteri servisi

- Haberler

- Temas Et

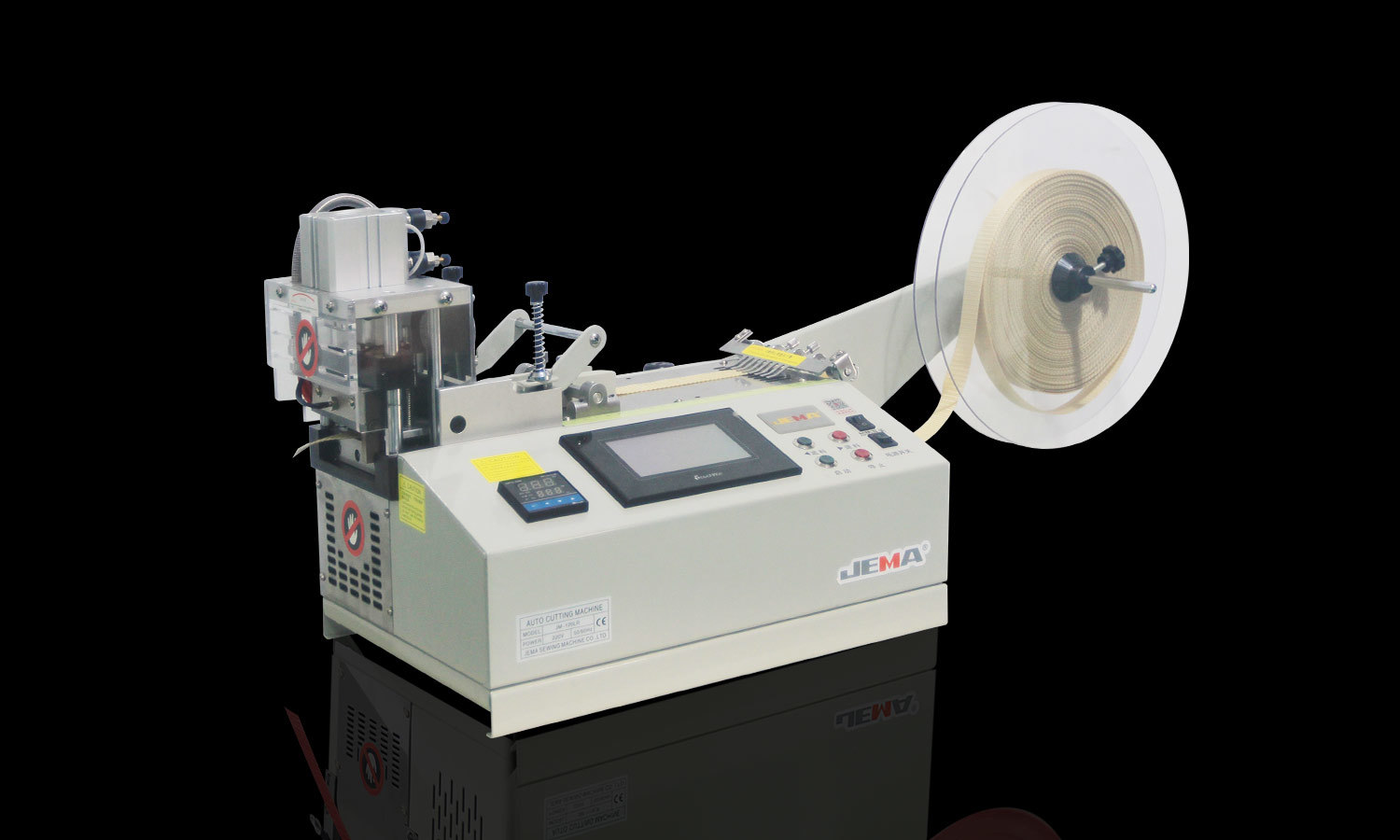

Bilgisayar bandı kesme makinesi (soğuk, sıcak) JM-120LR

Tam otomatik kesim, basit kullanım, geniş uygulama alanı, yüksek kesim kalitesi, soğuk ve sıcak bıçaklar kesilebilir. Özellikler ...

Bu ürün serisini görüntüle

Bilgisayar bandı kesme makinesi (soğuk, sıcak) JM-120LR

Tam otomatik kesim, basit kullanım, geniş uygulama alanı, yüksek kesim kalitesi, soğuk ve sıcak bıçaklar kesilebilir. Özellikler yüksek hız: ...

Bu ürün serisini görüntüle

Bilgisayar bandı kesme makinesi (soğuk, sıcak kızılötesi) JM-120HLR

Tam otomatik kesim, basit kullanım, geniş uygulama aralığı ve yüksek kesim kalitesi. Özellikler yüksek hız: Dakikada 70~90 parça kesebilir...

Bu ürün serisini görüntüle

Endüstri Haberleri

Ana Sayfa / Haberler / Endüstri Haberleri / Lazer kesim makinelerinde kesim kalitesini etkileyen faktörler nelerdir?

Lazer kesim makinelerinde kesim kalitesini etkileyen faktörler nelerdir?

PREV:Lazer kesim işlemi sırasında sürekli kesim yapılmasının sebebi nedir?NEXT:Kesim makinesinin bakım yöntemleri ve önlemleri nelerdir?

Önerilen Ürünler

-

Bilgisayarlı şerit kesme makinesi (eğimli/dik açılı) JM-120HX

Tam otomatik kesim, basit kullanım, geniş uygulama aralığı, yüksek kesim kalitesi, dik açılı ve e...

-

Çok Fonksiyonlu Bilgisayarlı Bant Kesme Makinası (Sıcak Bıçak) JM-150H

Tam otomatik kesim, basit kullanım, geniş uygulama aralığı, yüksek kesim kalitesi, pürüzsüz kesim...

-

Düğme dikiş makinesi JM-2373

Özellikler Çeşitli dikiş gereksinimlerine hızla uyum sağlayın. Dikişteki değişikliklere b...

-

Mikro kesme makinası JM-70

Özellikler JM-6070 mikro kesme makinesi eğrileri, küçük yayları ve küçük partileri...

- Ana Sayfa

- Hakkımızda

- Ürün

- Ultrasonik Kesme Makinası

- Çok Fonksiyonlu Kesme Makinası 150 Serisi

- Ağır Hizmet Kesme Makinası 130 serisi

- Otomatik bant kesme makinası 120 serisi

- Ekonomik tip kesme makinesi 110 serisi

- Mekanik Kesme Makinesi Serisi

- Otomatik düğme besleyici Serisi

- Endüstriyel Düğme Dikiş Makinesi Serisi

- Kesme Makinesi Serisi

- Bant Besleyici

- Müşteri servisi

- Haberler

- Temas Et

©2021 Taizhou JEMA Sewing Machine Co., Ltd. Özel Elastik Bant Kesme Makinesi Üreticileri

英语

英语 中文简体

中文简体 西班牙语

西班牙语 越南语

越南语 葡萄牙语

葡萄牙语 土耳其语

土耳其语