1. Buharlaştırılmış kesim.

Lazer gazlaştırma kesme işleminde, malzeme yüzey sıcaklığının kaynama noktası sıcaklığına yükselme hızı o kadar hızlıdır ki, ısı iletiminin neden olduğu erimeyi önlemek için yeterlidir, böylece malzemenin bir kısmı buharlaşarak buharlaşır ve kaybolur ve bir kısmı da buharlaşır. malzeme yarığın altından yardımcı gazla püskürtülür. Akış uçup gider. Bu durumda çok yüksek lazer gücü gerekir.

Malzeme buharının yarık duvar üzerinde yoğunlaşmasını önlemek için, malzemenin kalınlığı lazer ışınının çapını çok fazla aşmamalıdır. Bu nedenle bu işlem, yalnızca erimiş malzemenin çıkarılmasından kaçınılması gereken uygulamalar için uygundur. Bu işlem aslında sadece demir bazlı alaşımların çok küçük olduğu alanlarda kullanılmaktadır.

Bu işlem, erimiş durumda olmayan ve bu nedenle malzeme buharının yeniden yoğunlaşmasına izin verme olasılığı düşük olan ahşap ve belirli seramikler gibi malzemeler için kullanılamaz. Ayrıca, bu malzemeler genellikle daha kalın kesimler gerektirir. Lazer gazlaştırma kesiminde, ışın odağı malzeme kalınlığına ve ışın kalitesine bağlıdır. Lazer gücü ve buharlaşma ısısı, odak konumu üzerinde yalnızca belirli bir etkiye sahiptir. Sacın belirli bir kalınlıkta olması durumunda kesme hızı, malzemenin buharlaşma sıcaklığı ile ters orantılıdır. Gerekli lazer gücü yoğunluğu 108W/cm2'den fazladır ve malzemeye, kesme derinliğine ve ışın odaklama konumuna bağlıdır. Belirli bir sac kalınlığı durumunda, yeterli lazer gücü varsayılarak, kesme hızı gaz püskürtme hızı ile sınırlandırılır.

2. Eritme ve kesme.

Lazer eritme ve kesmede iş parçası kısmen eritilir ve erimiş malzeme hava akımı yardımıyla püskürtülür. Malzemenin transferi sadece sıvı halde gerçekleştiği için bu işleme lazer eritme ve kesme adı verilir.

Lazer ışını, erimiş malzemeyi çentikten uzaklaştırmak için yüksek saflıkta inert bir kesme gazıyla eşleştirilir ve gazın kendisi kesme işlemine katılmaz. Lazer eritme kesimi, gazlaştırma kesiminden daha yüksek bir kesme hızı elde edebilir. Gazlaştırma için gereken enerji genellikle malzemeyi eritmek için gereken enerjiden daha yüksektir. Lazerle eritme ve kesmede, lazer ışını yalnızca kısmen emilir. Lazer gücünün artmasıyla kesme hızı artarken, levha kalınlığının artması ve malzemenin erime sıcaklığının artması ile hemen hemen ters orantılı olarak azalır. Belirli bir lazer gücü durumunda, sınırlayıcı faktör yarıktaki hava basıncı ve malzemenin termal iletkenliğidir. Lazerle eritme ve kesme, demir malzemeler ve titanyum metaller için oksidasyonsuz kesikler elde edebilir. Erime sağlayan ancak gazlaştırma yapmayan lazer güç yoğunluğu, çelik malzemeler için 104 W/cm2 ile 105 W/cm2 arasındadır.

3. Oksidasyon eritme kesimi (lazer alev kesimi).

Eritme kesiminde genellikle inert gaz kullanılır. Oksijen veya diğer aktif gazlarla değiştirilirse, malzeme bir lazer ışınının ışınlaması altında tutuşur ve malzemeyi daha fazla ısıtmak için başka bir ısı kaynağı oluşturmak üzere oksijenle şiddetli bir kimyasal reaksiyon meydana gelir, buna oksidatif eritme kesme adı verilir.

Bu etkiden dolayı aynı kalınlıktaki yapı çeliği için bu yöntemle elde edilebilecek kesme hızı eriterek kesmeye göre daha yüksektir. Öte yandan, bu yöntem füzyon kesime kıyasla daha kötü kesim kalitesine sahip olabilir. Aslında, daha geniş çentik, bariz pürüzlülük, artan ısıdan etkilenen bölge ve daha kötü kenar kalitesi üretecektir. Hassas modeller ve keskin köşeler işlenirken lazer alevle kesme iyi değildir (keskin köşelerin yanma tehlikesi vardır). Termal etkiyi sınırlamak için darbeli bir lazer kullanılabilir ve lazerin gücü kesme hızını belirler. Belirli bir lazer gücü durumunda, sınırlayıcı faktör, oksijen temini ve malzemenin termal iletkenliğidir.

4. Kırık kesmeyi kontrol edin.

Isıdan kolayca zarar gören kırılgan malzemeler için lazer ışını ısıtma ile kontrollü kırma kesme adı verilen yüksek hızlı ve kontrollü kesme işlemi gerçekleştirilir. Bu kesme işleminin ana içeriği şudur: lazer ışını kırılgan malzemenin küçük bir alanını ısıtarak, bu alanda büyük bir termal gradyan ve ciddi mekanik deformasyona neden olarak malzemede çatlaklar oluşmasına neden olur. Eşit bir ısıtma gradyanı korunduğu sürece, lazer ışını çatlakları istenen yönde yönlendirebilir.

www.chinajema.com

- Ana Sayfa

- Hakkımızda

- Ürün

- Ultrasonik Kesme Makinası

- Çok Fonksiyonlu Kesme Makinası 150 Serisi

- Ağır Hizmet Kesme Makinası 130 serisi

- Otomatik bant kesme makinası 120 serisi

- Ekonomik tip kesme makinesi 110 serisi

- Mekanik Kesme Makinesi Serisi

- Otomatik düğme besleyici Serisi

- Endüstriyel Düğme Dikiş Makinesi Serisi

- Kesme Makinesi Serisi

- Bant Besleyici

- Müşteri servisi

- Haberler

- Temas Et

İnternet Menüsü

- Ana Sayfa

- Hakkımızda

- Ürün

- Ultrasonik Kesme Makinası

- Çok Fonksiyonlu Kesme Makinası 150 Serisi

- Ağır Hizmet Kesme Makinası 130 serisi

- Otomatik bant kesme makinası 120 serisi

- Ekonomik tip kesme makinesi 110 serisi

- Mekanik Kesme Makinesi Serisi

- Otomatik düğme besleyici Serisi

- Endüstriyel Düğme Dikiş Makinesi Serisi

- Kesme Makinesi Serisi

- Bant Besleyici

- Müşteri servisi

- Haberler

- Temas Et

Ürün Arama

Menüden Çık

- Ana Sayfa

- Hakkımızda

- Ürün

- Ultrasonik Kesme Makinası

- Çok Fonksiyonlu Kesme Makinası 150 Serisi

- Ağır Hizmet Kesme Makinası 130 serisi

- Otomatik bant kesme makinası 120 serisi

- Ekonomik tip kesme makinesi 110 serisi

- Mekanik Kesme Makinesi Serisi

- Otomatik düğme besleyici Serisi

- Endüstriyel Düğme Dikiş Makinesi Serisi

- Kesme Makinesi Serisi

- Bant Besleyici

- Müşteri servisi

- Haberler

- Temas Et

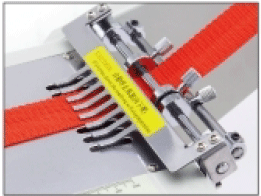

Bilgisayar bandı kesme makinesi (soğuk, sıcak) JM-120LR

Tam otomatik kesim, basit kullanım, geniş uygulama alanı, yüksek kesim kalitesi, soğuk ve sıcak bıçaklar kesilebilir. Özellikler ...

Bu ürün serisini görüntüle

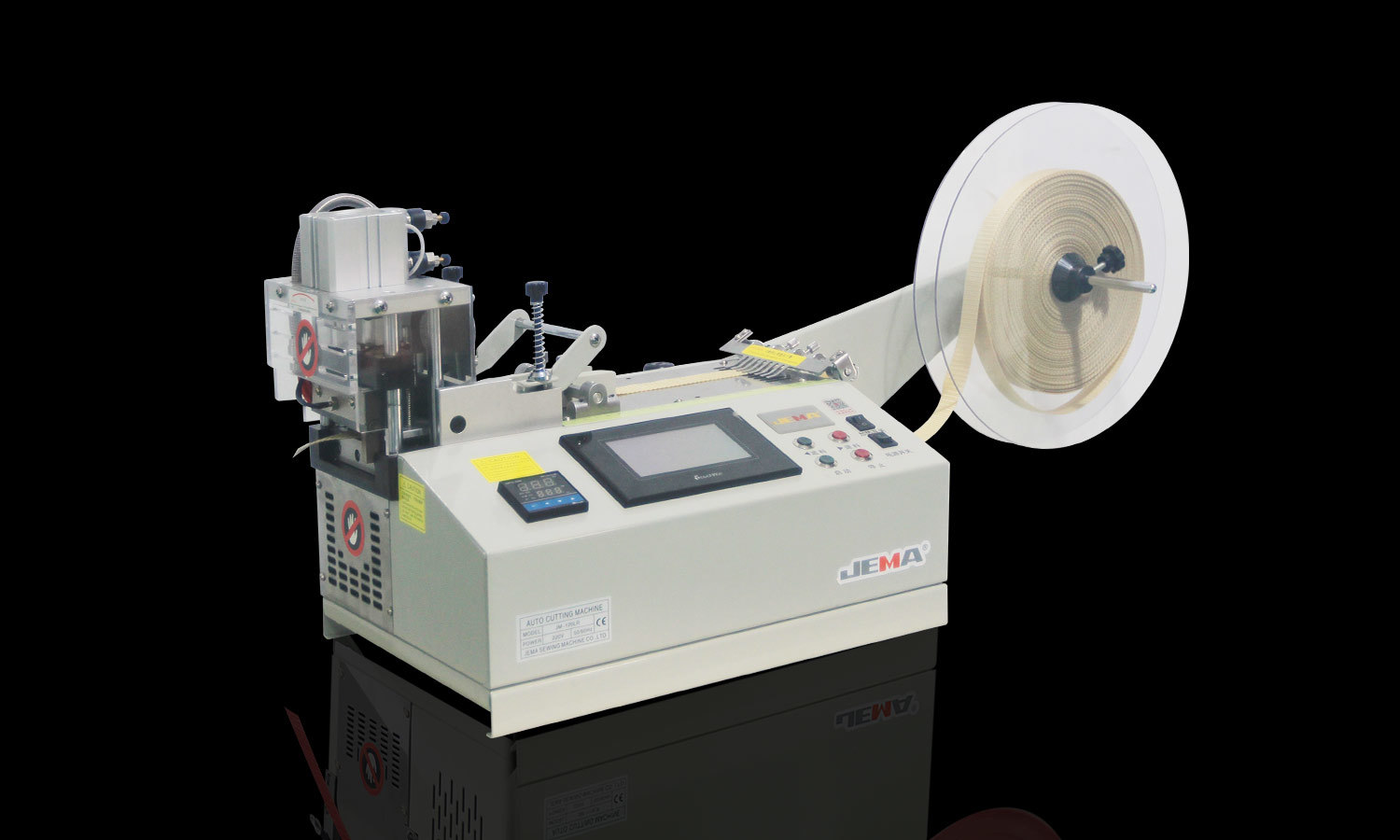

Bilgisayar bandı kesme makinesi (soğuk, sıcak) JM-120LR

Tam otomatik kesim, basit kullanım, geniş uygulama alanı, yüksek kesim kalitesi, soğuk ve sıcak bıçaklar kesilebilir. Özellikler yüksek hız: ...

Bu ürün serisini görüntüle

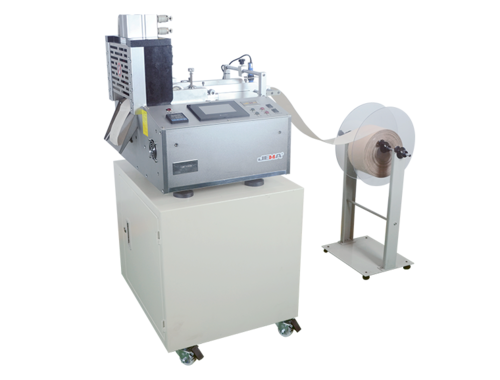

Bilgisayar bandı kesme makinesi (soğuk, sıcak kızılötesi) JM-120HLR

Tam otomatik kesim, basit kullanım, geniş uygulama aralığı ve yüksek kesim kalitesi. Özellikler yüksek hız: Dakikada 70~90 parça kesebilir...

Bu ürün serisini görüntüle

Endüstri Haberleri

Lazer kesim makinesinin prensibi nedir?

PREV:Lazer kesim makinelerinin iş makinaları sektöründeki uygulamaları nelerdir?NEXT:Bilgisayarlı Bant Kesme Makinesi Pazarının Önemli Oyuncuları, Endüstri Analizi

Önerilen Ürünler

-

Bilgisayar bandı kesme makinesi (soğuk bıçak) JM-120L

Tam otomatik kesim, basit kullanım, geniş uygulama alanı, yüksek kesim kalitesi, soğuk ve ...

-

Bilgisayar şerit kesme makinesi (soğuk bıçak) JM-120L

Tam otomatik kesim, basit kullanım, geniş uygulama aralığı ve yüksek kesim kalitesi. Özel...

-

Bilgisayar bandı kesme makinesi (sıcak bıçak) JM-130H

Tam otomatik kesim, basit kullanım, geniş uygulama alanı, yüksek kesim kalitesi, soğuk ve sıcak b...

-

Bilgisayarlı bant kesme makinesi (soğuk, sıcak kızılötesi) JM-110HLR

yüksek işlevsellik Hız: Dakikada 95 parça kesilebilir. (Örnek olarak 50 mm uzunluğu alın)...

- Ana Sayfa

- Hakkımızda

- Ürün

- Ultrasonik Kesme Makinası

- Çok Fonksiyonlu Kesme Makinası 150 Serisi

- Ağır Hizmet Kesme Makinası 130 serisi

- Otomatik bant kesme makinası 120 serisi

- Ekonomik tip kesme makinesi 110 serisi

- Mekanik Kesme Makinesi Serisi

- Otomatik düğme besleyici Serisi

- Endüstriyel Düğme Dikiş Makinesi Serisi

- Kesme Makinesi Serisi

- Bant Besleyici

- Müşteri servisi

- Haberler

- Temas Et

©2021 Taizhou JEMA Sewing Machine Co., Ltd. Özel Elastik Bant Kesme Makinesi Üreticileri

英语

英语 中文简体

中文简体 西班牙语

西班牙语 越南语

越南语 葡萄牙语

葡萄牙语 土耳其语

土耳其语